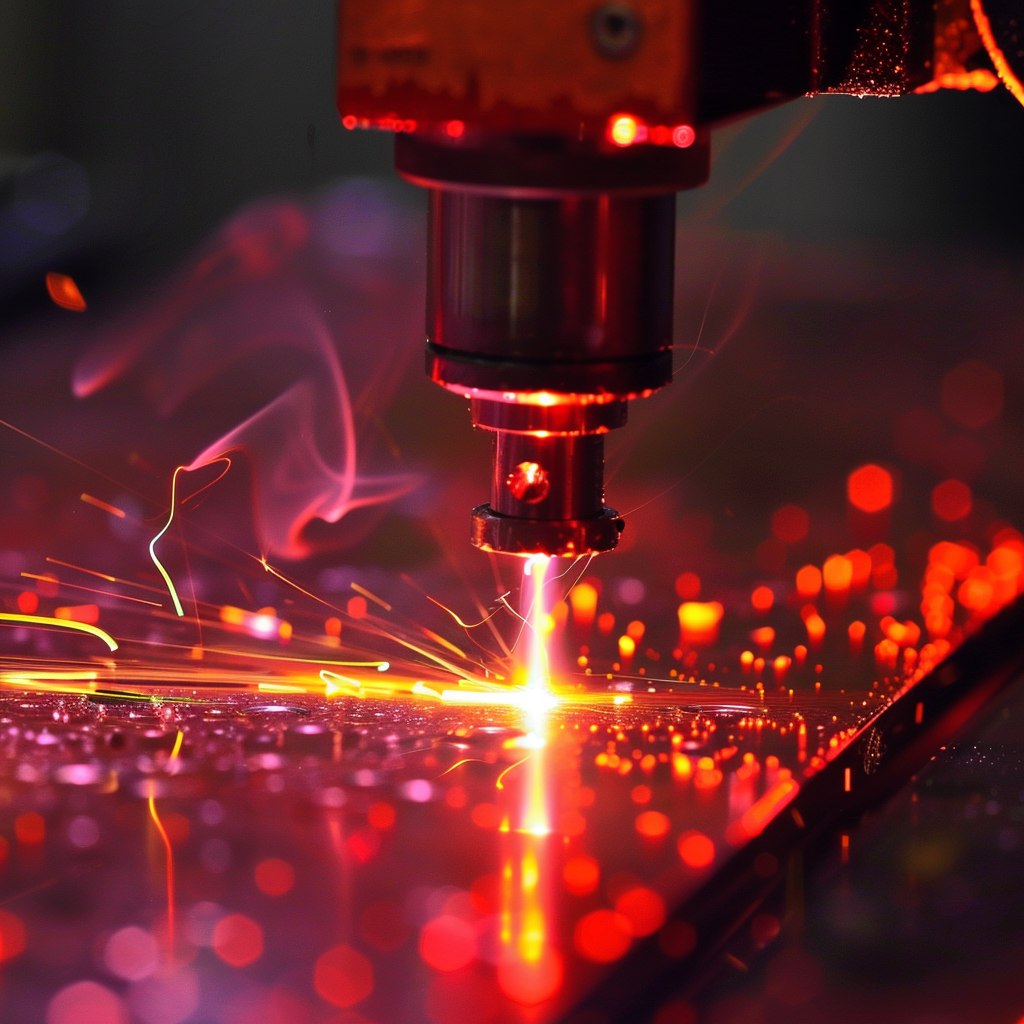

Лазерная резка металла – это передовая технология, изменившая подход к обработке материалов в современной промышленности. Она представляет собой высокоточный процесс, в котором сфокусированный лазерный луч используется для разрезания металла, обеспечивая исключительную чистоту и точность реза. Рассмотрим эту технологию подробнее, изучая ее принципы работы, преимущества, ограничения и области применения.

Принципы работы лазерной резки металла

В основе лазерной резки лежит использование когерентного луча света высокой интенсивности. Этот луч генерируется лазером и фокусируется на поверхности металла через линзу или систему зеркал. Высокая концентрация энергии вызывает мгновенный нагрев материала в точке фокусировки, приводя к его плавлению, испарению или выгоранию. Для удаления расплавленного металла из зоны реза используется вспомогательный газ, такой как кислород, азот или аргон. Этот газ также защищает линзу от загрязнения и охлаждает область реза.

Процесс лазерной резки можно разделить на несколько этапов:

- Генерация лазерного луча: Лазерный луч генерируется в резонаторе, где происходит усиление света за счет стимулированного излучения.

- Формирование и фокусировка луча: Сгенерированный луч проходит через систему зеркал и линз, которые формируют его и фокусируют на поверхности металла.

- Взаимодействие луча с материалом: Сфокусированный лазерный луч нагревает металл до точки плавления или испарения.

- Удаление расплавленного материала: Поток газа под давлением удаляет расплавленный металл из зоны реза, оставляя чистый рез.

- Перемещение лазерной головки: Лазерная головка перемещается по заданной траектории с помощью системы ЧПУ (числового программного управления), обеспечивая точный рез контура детали.

Преимущества лазерной резки металла

Лазерная резка металла имеет ряд преимуществ по сравнению с традиционными методами, такими как механическая резка, плазменная резка и кислородная резка:

- Высокая точность и чистота реза: Лазерная резка обеспечивает очень узкую зону термического влияния, что позволяет получать детали с высокой точностью размеров и минимальной деформацией. Края реза получаются гладкими и чистыми, что часто позволяет избежать дополнительной обработки.

- Универсальность: Лазерная резка может использоваться для обработки широкого спектра металлов, включая сталь, нержавеющую сталь, алюминий, медь, титан и их сплавы.

- Гибкость: Лазерная резка позволяет вырезать сложные контуры и детали с высокой детализацией, что особенно важно для производства прототипов и небольших серий изделий.

- Высокая скорость резки: В зависимости от типа металла и его толщины, лазерная резка может быть значительно быстрее традиционных методов.

- Минимальные отходы материала: Узкий рез позволяет оптимизировать раскрой материала и снизить количество отходов.

- Бесконтактный процесс: Отсутствие механического контакта между инструментом и материалом исключает износ инструмента и снижает риск деформации материала.

- Возможность автоматизации: Лазерная резка легко интегрируется в автоматизированные производственные линии, что позволяет повысить производительность и снизить трудозатраты.

Ограничения лазерной резки металла

Несмотря на многочисленные преимущества, лазерная резка имеет и некоторые ограничения:

- Ограничение по толщине материала: Эффективность лазерной резки снижается с увеличением толщины металла. Для очень толстых листов могут потребоваться более мощные лазеры или другие методы резки.

- Высокая стоимость оборудования: Лазерные станки для резки металла являются дорогостоящим оборудованием, что может быть препятствием для небольших предприятий.

- Потребность в квалифицированном персонале: Обслуживание и эксплуатация лазерных станков требуют высокой квалификации персонала, что может потребовать дополнительных затрат на обучение.

- Отражающие материалы: Некоторые металлы, такие как алюминий и медь, обладают высокой отражающей способностью, что может снизить эффективность лазерной резки и потребовать использования специальных технологий и параметров.

- Выделение вредных газов: В процессе лазерной резки выделяются вредные газы и пары, поэтому необходимо обеспечить эффективную систему вентиляции и фильтрации воздуха.

Области применения лазерной резки металла

Лазерная резка металла находит широкое применение в различных отраслях промышленности:

- Машиностроение: Производство деталей для автомобилей, станков, оборудования и других машин.

- Авиационная промышленность: Изготовление деталей для самолетов и вертолетов.

- Судостроение: Резка корпусных деталей и других элементов судов.

- Электроника: Производство корпусов и компонентов для электронных устройств.

- Строительство: Изготовление металлоконструкций, ограждений, деталей фасадов и других элементов зданий.

- Рекламная индустрия: Изготовление вывесок, стендов, букв и других рекламных материалов.

- Медицина: Производство хирургических инструментов и имплантатов.

- Ювелирное дело: Изготовление сложных ювелирных изделий.

- Промышленный дизайн: Создание прототипов и уникальных дизайнерских изделий.

Типы лазеров, используемых для резки металла

Существует несколько типов лазеров, которые используются для резки металла, наиболее распространенными из них являются:

- CO2 лазеры: Это наиболее распространенный тип лазеров, используемых для резки металла. Они обладают высокой мощностью и подходят для резки широкого спектра материалов, включая сталь, нержавеющую сталь и алюминий.

- Волоконные лазеры: Волоконные лазеры становятся все более популярными благодаря своей высокой эффективности, надежности и низким эксплуатационным расходам. Они особенно хорошо подходят для резки тонких листов металла и обладают высокой скоростью резки.

- Nd:YAG лазеры: Nd:YAG лазеры используются для резки металлов с высокой отражающей способностью, таких как медь и алюминий. Они также могут использоваться для сварки и маркировки.

Тенденции развития лазерной резки металла

Технология лазерной резки металла продолжает развиваться, и в ближайшем будущем следует ожидать следующих тенденций:

- Увеличение мощности лазеров: Разработка более мощных лазеров позволит резать более толстые листы металла и повысить производительность.

- Развитие волоконных лазеров: Волоконные лазеры будут продолжать вытеснять CO2 лазеры благодаря своим преимуществам в эффективности, надежности и эксплуатационных расходах.

- Автоматизация и роботизация: Интеграция лазерных станков с роботами и системами автоматизации позволит создавать полностью автоматизированные производственные линии.

- Разработка новых материалов и технологий резки: Исследования в области новых материалов и технологий резки, таких как лазерная резка с использованием воды (Laser MicroJet), позволят обрабатывать более сложные и деликатные материалы.

- Повышение энергоэффективности: Разработка более энергоэффективных лазерных систем позволит снизить затраты на электроэнергию и уменьшить воздействие на окружающую среду.

- Интеграция с системами CAD/CAM: Более тесная интеграция лазерных станков с системами CAD/CAM позволит упростить процесс проектирования и программирования резки, а также повысить точность и эффективность работы.

В заключение, лазерная резка металла – это высокоэффективная и универсальная технология, которая продолжает развиваться и находить все более широкое применение в промышленности. Благодаря своим многочисленным преимуществам, таким как высокая точность, скорость, гибкость и возможность автоматизации, лазерная резка является незаменимым инструментом для современной обработки металла.